![]()

ダイヤモンドならあらゆるものに傷を付けることができると言われています。

その高価であるダイヤモンドの代わりに登場した工具材料が「超硬合金」です。

高硬度である超硬合金は、相手材を切ることに長けていますが、金属合金であるがゆえに、高い圧力がかかる環境では凝着が起こりやすくなり、表面摩耗 が異常に上がったりします。

また、金属組織は必ずどこかに欠陥があり、その部分には集中荷重が発生して内部クラックが発生しています。柔らかい金属は組織が動いて丸くなり集中していた荷重が拡散しますが、硬い金属は動きにくいため、拡散できない

状態のまま状況が悪くなっていき、遂には連鎖的なクラックになって割れます。

実はダイヤも鉄のハンマーで叩けば割れます。ハンマーは凹みますが割れません。

さて、前置きが長くなりましたが、 パンチには衝撃荷重がかかるため、荷重の変動が激しく、振動など偶発的な挙動も発生するため、内部欠陥の崩壊が突然起こることがあります。

超硬はその硬さゆえに突然割れたり、刃先がチッピングすることが多くなります。

また、凝着が進めば、超硬パンチ刃先に抵抗が発生し、スパッと切れないために荷重がオーバーロード気味になりパンチ本体に負荷がかかってきます。

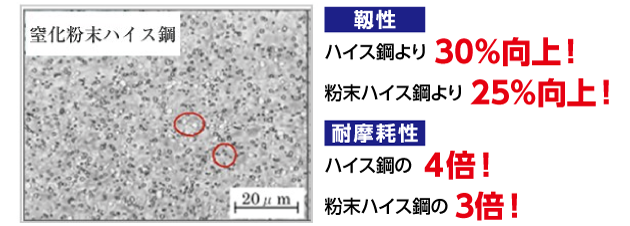

対して、窒化粉末ハイスは超硬ほどの硬度は無いものの、硬度は粉末ハイスと同等です。さらに窒化処理により表面の摩擦抵抗が極めて低いため、凝着も防止することが可能です。

組織自体も粉末ハイスより微細な構造をしているため、靱性が高くなります。

そのため、突然の破損は少なく、プレス部品のバリや寸法、パンチの状態などを一定期間でチェックしていけば、メンテナンス時期などを予測することが可能となり、安定的な生産計画を実現することが可能です。

突然の「破損」による急なメンテナンス作業の発生や同部品の再購入、稼働停止期間の売上減少、プレス部品の不良検査や不良部品自体のコスト等、結構な費用 がかかります。また、それらリスクへの対策を予め準備をしておく必要もあり、運用コストが上昇します。

イニシャルを重視するか、トータルを重視するか。突発的な不安定要素の回避を重視するか。

“どちらに軍配が上がるのかは、考え方や加工条件、生産数などに左右される、” といったところでしょうか。

![]()

「実際、どっちがいいの?」

コーティングと比べるのは非常に難しい話ですが、粉末ハイス鋼のコーティング製品とノンコーティングの窒化粉末ハイス鋼を比べた場合は、耐凝着性という観点でコーティングに軍配が上がる可能性が高いと思います。

ただし、生産性という意味では、コーティングパンチはメンテナンス時にそのほとんどが再発注する形となり、その分部品代金や金型のバラし作業、保安部品の過剰在庫などが必要になることがあります。一方、ノンコートではあるが、内部まで窒化処理がされている窒化粉末ハイス鋼は、刃先の再研磨をしても、購入時と同等の窒化効果を保有するため、自社内での再研磨処理にて再稼働ができます。

パンチを主役にした観点では、コーティング製品に軍配が上がる可能性が高いですが、トータルコストや生産性を主眼とすると、ノンコートの窒化粉末ハイス鋼にも大いなる魅力が生まれます。

また、パンチの内部組織の崩壊によるコーティング層の剥離や、チッピングの発生が課題となっている場合は、組織内部の大きな炭化物が影響していることが多いので、そのような場合においては、粉末ハイス鋼よりも靱性に優れ、炭化物がより微細化されている、窒化粉末ハイス鋼にコーティング処理を施したパンチが長寿命となる可能性が高いと思われます。

![]()

アルミのピアス加工において、タカノ独自の提案商品同士を掛け合わせ、生産性の向上を実現している事例があります。

アルミ鋼板の抜き加工に関して、抜きカスのアルミ粉が酸化してアルミナになり、この粉がそれが研磨材となってしまうことでコーティング層や金属部分を早期に摩耗させてしまいます。

窒化粉末ハイス鋼をパンチやボタンダイに採用すると、アルミの凝着や異常摩耗に強いことが知っている方も多いのですが、最近はその上の生産性向上に取組んで実績が上がっています。

「プレス加工の初期稼働時に潤滑材がある場合や、潤滑剤を噴霧している時はバリが発生しづらい」という経験から、Oil-stickを利用してパンチに潤滑剤を供給できないか!?

というお問合せを多くいただいていました。

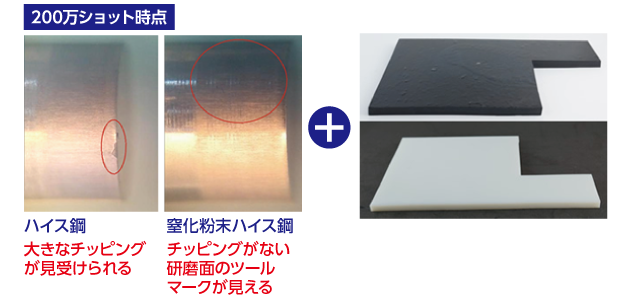

当初は、パンチ刃部の側面に溝加工をし、Oil-stickを埋設することを検討しましたが、パンチ強度が低下するリスクがあり、なかなか実現しませんでしたが、最近になってOil-stickと同じ潤滑剤を板状に製作することに成功し、ストリッパプレートとそのバッキングプレートの間に潤滑剤の板をサンドすることで、パンチ刃部の側面に常に潤滑剤を接地し、自動的に潤滑剤をパンチに供給することができるようになりました。

高速運転でのプレス加工においては、発熱により潤滑剤が通常より多めに染み出る現象が起きることがあるので、潤滑油の含有量を標準のOil-stickよりも少なく調合して調整しています。

アルミのプレス加工における窒化粉末ハイス鋼の優位性と、固形潤滑剤の成形技術の向上とのハイブリットで、さらに生産性をあげることに成功しました。

![]()

銅材のプレス加工で厄介な点は、銅がコバルトと反応しやすく、偏摩耗が起きてしまうことだと思います。

ご存じの通り、超硬合金は炭化物、窒化物、酸化物などのセラミック基材をバインドするためにコバルトを含んでいます。このコバルトが銅と反応しやすく、組織構造がくずれ、大きな摩耗が発生する要因となります。

このため、硬い素材であるはずの「超硬」でプレス加工しているにもかかわらず、摩耗が激しいという現象が起こり、首を傾げてしまう1つの要因となります。

また、メッキが施してある銅板のプレス加工も課題があると聞きます。

メッキ銅板は、表面は硬く内部は柔らかいということになりますが、その際の加工条件としては柔らかい方を裁断する条件に合わせるため、小さいクリアランスでの設定が必要となります。

ですが、表面は硬い状態であり、最適なせん断条件での加工とはならないケースがあり、焼付きが発生しやすい状況に繋がることもあるようです。その際、油などを塗布して調整する場合がありますが、その影響でカス上がりなども起きやすくなることがあるようです。

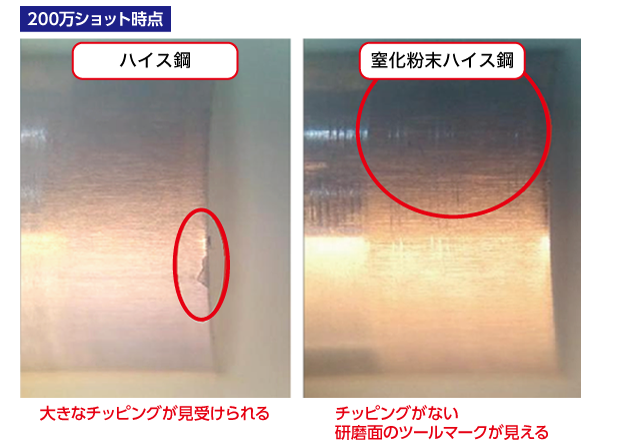

打ち抜き試験結果ページに掲載の事例のように、窒化粉末ハイスは亜鉛メッキ板の打ち抜きにおいて、200万ショット後でも初期摩耗状態であったという実績があります。

窒化粉末ハイス鋼は銅と反応しやすいコバルトを含みません。さらに、摩擦係数の低い非常に微細な炭窒化物が多く点在するため、耐凝着性に非常に優れていると言えます。

そのため、使用条件やニーズによってはノンコート品でも良い成果が期待できるのでは?

と考えています。