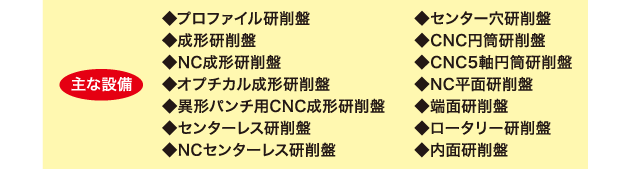

多種多様な製品の高精度・短納期生産を実現する為に、機構が異なる研削盤や専用機、砥石や治具を豊富に取りそろえ、多くの顧客ニーズに対応できる環境を整備しています。

![]()

機械本体とクーラントそれぞれに温調機能を保有し、恒温室での研削加工をすることで温度環境による精度のバラつきを最小限に抑制します。長さなどによりますが、±1μm公差の円筒研削加工を実現しています。アンギュラ研削を可能とし、軸部だけでなくフランジ部の同時研削加工も可能です。軸部とフランジ部の直角度が求められる特注品に適用できます。

機械本体とクーラントそれぞれに温調機能を保有し、恒温室での研削加工をすることで温度環境による精度のバラつきを最小限に抑制します。長さなどによりますが、±1μm公差の円筒研削加工を実現しています。アンギュラ研削を可能とし、軸部だけでなくフランジ部の同時研削加工も可能です。軸部とフランジ部の直角度が求められる特注品に適用できます。

![]()

より高精度な円筒研削に対応すべく、センター穴研削盤を導入しています。

より高精度な円筒研削に対応すべく、センター穴研削盤を導入しています。

![]()

金型部品やFA機器用シャフトなどの軸部を高効率に研削します。

金型部品やFA機器用シャフトなどの軸部を高効率に研削します。

![]()

縦研削が必要な異形パンチの製作が可能です。プロファイル研削盤に使用するチャート作成も内製しているため、特注品の納期要望にお応えします。チャート作成も受託しています。

縦研削が必要な異形パンチの製作が可能です。プロファイル研削盤に使用するチャート作成も内製しているため、特注品の納期要望にお応えします。チャート作成も受託しています。

![]()

金型部品では異形状の加工が多くあります。特殊な成形研削盤や専用機を利用し、様々な異形状に対応しています。凹みのない形状であれは、CADデータをもとに複合R形状なども1チャッキングで対応可能です。

金型部品では異形状の加工が多くあります。特殊な成形研削盤や専用機を利用し、様々な異形状に対応しています。凹みのない形状であれは、CADデータをもとに複合R形状なども1チャッキングで対応可能です。

![]()

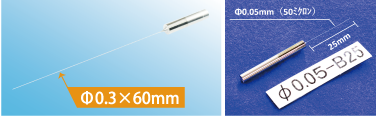

欧州製CNC円筒研削盤を導入し、精密金型向けのパンチ・コアピン・各種ピン、医療機器用マンドレル・芯材・他、半導体向け各種ピンなど高い精度が要求される極小径ピンの微細化に取り組んでいます。

欧州製CNC円筒研削盤を導入し、精密金型向けのパンチ・コアピン・各種ピン、医療機器用マンドレル・芯材・他、半導体向け各種ピンなど高い精度が要求される極小径ピンの微細化に取り組んでいます。

![]()

段付パンチやピンを高効率に研削します。また、先端微小Rやテーパー部の研削など、砥石の成形技術を駆使し、指定形状に仕上げます。

段付パンチやピンを高効率に研削します。また、先端微小Rやテーパー部の研削など、砥石の成形技術を駆使し、指定形状に仕上げます。

![]()

ダイやブシュの内面研削加工に対応します。

ダイやブシュの内面研削加工に対応します。

![]()

![]()

異形状のダイや穴ピッチ精度が必要なリテーナ等をワイヤ放電加工機にて対応します。

異形状のダイや穴ピッチ精度が必要なリテーナ等をワイヤ放電加工機にて対応します。

![]()

刻印加工やパンチ先端の球状凹加工などの放電加工に対応します。特急対応や高精度対応として、焼入ブランク材から座繰加工・穴あけ・タップ加工などをして仕上げる場合もあります。

刻印加工やパンチ先端の球状凹加工などの放電加工に対応します。特急対応や高精度対応として、焼入ブランク材から座繰加工・穴あけ・タップ加工などをして仕上げる場合もあります。

![]()

※上記はタカノ社内における技術内容であり、協力先に関してはこの範疇ではありません。